20世紀(jì)70年代初德國將定制聚氨酯雙組分液體反應(yīng)成型技術(shù),即RIM-PU 技術(shù)商品化才真正推動了定制聚氦酯工業(yè)的發(fā)展。

20世紀(jì)70年代初德國將定制聚氨酯雙組分液體反應(yīng)成型技術(shù),即RIM-PU 技術(shù)商品化才真正推動了定制聚氦酯工業(yè)的發(fā)展。雙組分硬質(zhì)聚氨酯液體反應(yīng)成型工藝政變了傳統(tǒng)的注塑工藝,它不需將聚合物材料先制成顆粒原料,再經(jīng)熔融注射到模具中二次成型(物理成型),而是直接由雙組分液體原料洗注(注射)到模具中常溫下一次完成凝膠、發(fā)泡反應(yīng)。

今天小編與大家分享一下:定制聚氦酯雙組分液體反應(yīng)成型技術(shù)為什么會成為一項劃時代技術(shù)?

(1)材料特性

定制聚鎮(zhèn)酯材料本身具有許我傳統(tǒng)材料如檬膠、塑料、金屬、木材等無法相比的特性:輕、強(qiáng)度高、耐老化、耐磨、生物相容性好等。

(2)模具費用低

當(dāng)今社會,實現(xiàn)工業(yè)化的多數(shù)產(chǎn)品都需要模具,模具既保證產(chǎn)品質(zhì)量又提高生產(chǎn)效率。傳統(tǒng)的模具多數(shù)為金屬模具,其制作周期長、費用昂費。而且,各類產(chǎn)品市場要求其外觀及結(jié)構(gòu)變化要快。對同一產(chǎn)品,又需副模具來適應(yīng)市場需求。其費用的昂貴、制作周期的漫長以及產(chǎn)品成本中模具費用攤銷高昂等,阻礙了許多產(chǎn)品的發(fā)展。

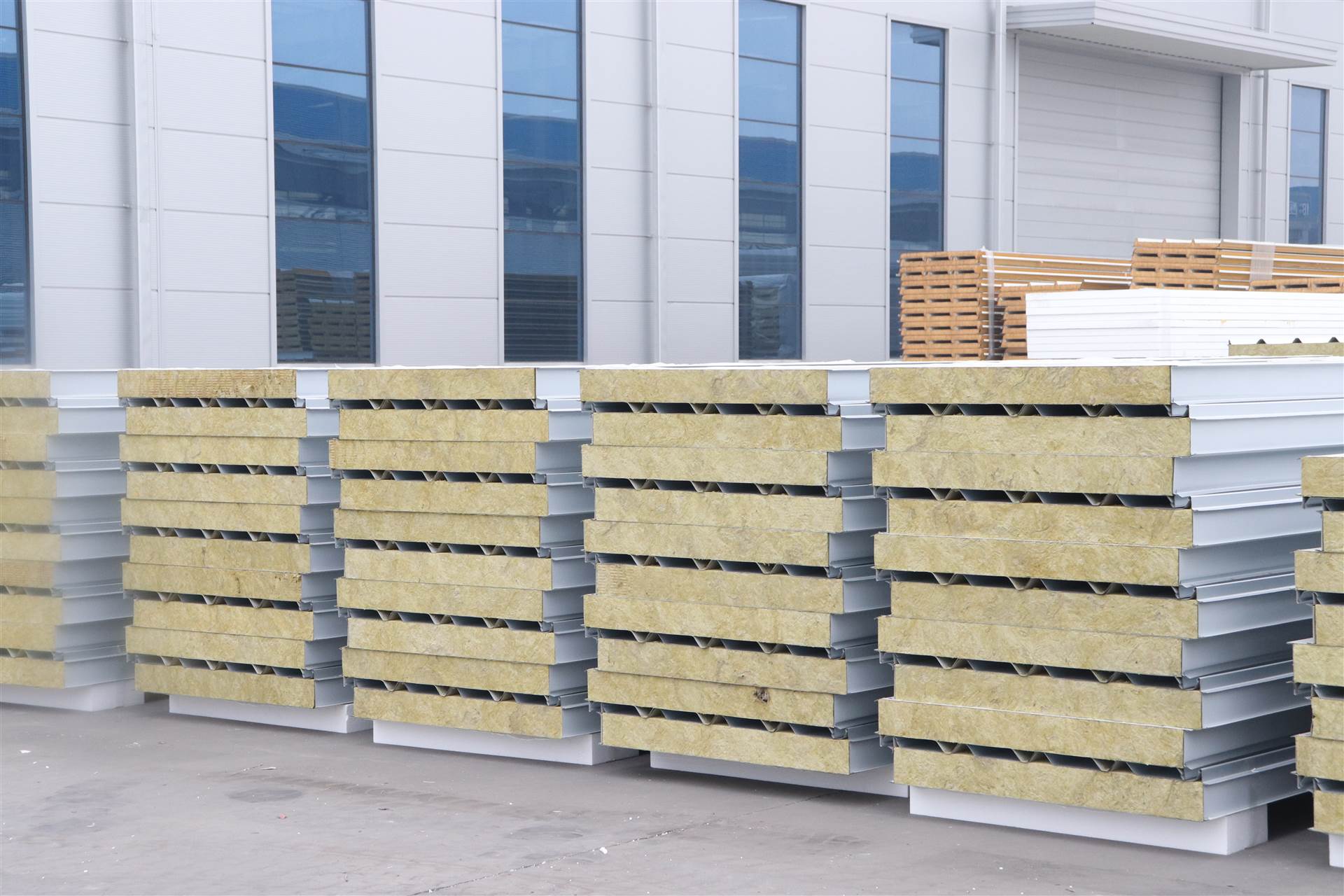

定制聚氦酯雙組分液體反應(yīng)成型技術(shù)較好地解決了這一難題。雙組分液體反應(yīng)成型工藝中,使用的液體原料,成型壓力極低,從而降低了對模具的構(gòu)造要求。注塑模需要 2500~ 50001f (1tf=9. 8KN) 的合模力,而RIM-PU僅需 100tf 就能加工大多數(shù)常見的制品。現(xiàn)在,一種快速、廉價的樹脂模具制作技術(shù)已經(jīng)發(fā)展成熟。其費用僅為金屬模具的幾之一到幾十分之一。這種樹脂模具的壓縮強(qiáng)度可達(dá)到鋁模的壓縮強(qiáng)度。樹脂模具制作的聚氨酯制品表面光潔度也是非常理想的。最近,還開發(fā)了?種聚氨酯自成模具技術(shù),即第一次澆注聚氨酯彈性體料,形成聚氨酯彈性體模具型腔,第二次澆注聚氨酯硬泡料到彈性體模具型腔中,反應(yīng)成型,取出即為聚氨酯硬泡制品。所以,樹脂模具技術(shù)和定制聚氨酯彈性體模具技術(shù)在定制聚氦酯的發(fā)展史中有極為重要的作用。相對于傳統(tǒng)模具技術(shù),樹脂模具技術(shù)及聚氨酯模具技術(shù)可以說一次革命性技術(shù)。目前,在制鞋業(yè)、裝飾建材業(yè)等領(lǐng)域用得比較成功。聚氨酯即使采用金屬模具來做,模具質(zhì)量也比一般連塑模具輕許多,費用僅為一般注塑模具的 1/3~1/2。

(3)設(shè)備生產(chǎn)效率高、投資費用低

定制聚氦酯雙組分液體反應(yīng)成型過程中,雙組分液體原料由澆注設(shè)備按一定的配比,經(jīng)混合均勻后,洗注到模具型腔中去化學(xué)反應(yīng)成型。一合老注機(jī)配備一條模具流水線,可實現(xiàn)連續(xù)作業(yè)。比如:—條60工位的硬質(zhì)聚氨酯鞋底生產(chǎn)線3~5min 即可完成 120 只模具的連續(xù)流程。這種連續(xù)流程包括:液體原料澆注進(jìn)模具一合模脫模(取出制品)一噴脫模劑一液體原料澆注進(jìn)模具。硬質(zhì)聚氨酯的生產(chǎn)成本更低。通常,生產(chǎn)橡膠輪胎的過程很復(fù)雜,往往需要使用昂貴的設(shè)備,如密閉式混煉機(jī)、壓光機(jī)、擠出機(jī)以及平板硫化機(jī),而且其硫化過程長達(dá)30~40min。定制聚氨酯的加工工藝則完全取消了上述過程,它只需要一個簡單的旋轉(zhuǎn)注塑(或洗注)操作過程,且每 3min 就可以生產(chǎn)出1個新輪胎。與具有相同生產(chǎn)能力的傳統(tǒng)輪胎王廠相比,盡管上達(dá)兩種原材料所耗費的成本差不多,但憑借如此高的生產(chǎn)效率,可以使投資減少 10%。